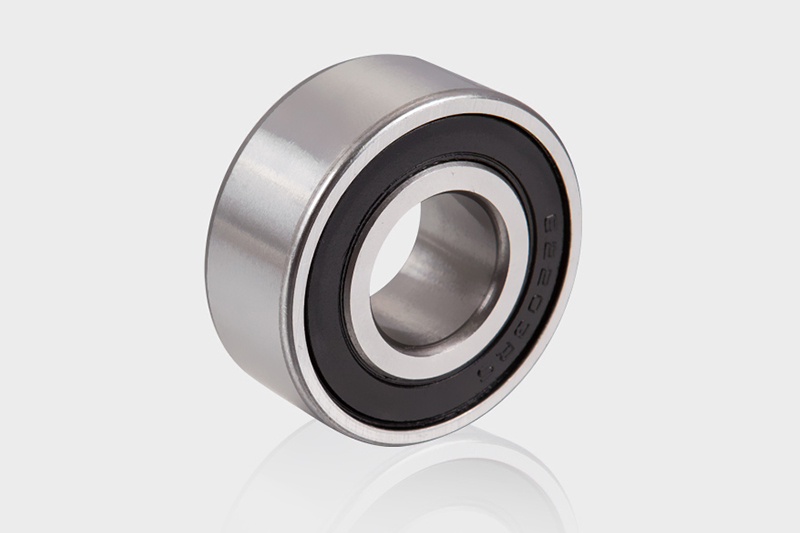

یاتاقان های توپ شیار عمیق به دلیل ساختار ساده ، کم هزینه ، اصطکاک کم و ظرفیت بار پایدار ، به طور گسترده در تجهیزات صنعتی ، موتورها ، لوازم خانگی ، ماشین آلات کشاورزی و اتومبیل مورد استفاده قرار می گیرند. خرابی تحمل یکی از اصلی ترین دلایل عدم موفقیت تجهیزات است. عدم موفقیت نه تنها عمر تجهیزات را کوتاه می کند ، بلکه ممکن است هزینه های ترمیم گران و ضرر خرابی نیز ایجاد کند. شناسایی سریع انواع متداول نارسایی تحمل و انجام اقدامات پیشگیرانه مؤثر بسیار مهم است.

1. انواع خرابی توپ شیار عمیق متداول

الف خرابی خستگی / لکه دار

توضیحات مفصل:

خرابی خستگی ناشی از ریزگردها در سطح تماس نورد بلبرینگ تحت استرس طولانی مدت است که در نهایت منجر به لکه دار شدن مواد می شود. این پالس معمولاً در سطح حلقه داخلی ، حلقه بیرونی یا عنصر نورد رخ می دهد و چاله های کوچک (گودال) را تشکیل می دهد.

علل مشترک:

عمل بیش از حد

لرزش مداوم یا بار ضربه

نصب نادرست منجر به غلظت استرس می شود

فیلم روغن روغن کاری کافی منجر به اصطکاک مستقیم بین تماس با فلزات می شود

روش شناسایی:

سر و صدای غیر طبیعی دوره ای در حین کار

فرکانس لرزش بلبرینگ افزایش یافته است

ذرات فلزی موجود در روغن روغن کاری

افزایش دمای عملیاتی

ب. خرابی روغن کاری

توضیحات مفصل:

خرابی روغن کاری یکی از شایع ترین دلایل عدم موفقیت است. عدم روان کننده یا وخیم تر شدن عملکرد روان کننده منجر به تماس مستقیم بین فلزات خواهد شد و در نتیجه اصطکاک شدید و سایش ایجاد می شود.

علل مشترک:

مقدار زیادی روان کننده یا بیش از حد

پیری یا وخیم شدن روان کننده

با استفاده از نوع روغن کاری که با شرایط کار مطابقت ندارد

به موقع مجدداً مجدداً

روش شناسایی:

تغییر رنگ روی سطح یاتاقان (معمولاً آبی-سیاه)

افزایش مقاومت در حال اجرا

افزایش سر و صدا

بر روی سطح داخلی می سوزد یا می پوشد

ج. آلودگی

توضیحات مفصل:

آلودگی به ورود گرد و غبار ، رطوبت ، مواد شیمیایی خورنده یا ذرات دیگر به یاتاقان اشاره دارد و باعث سایش غیر طبیعی عناصر و آهنگ های نورد می شود.

علل مشترک:

مهر و موم

تمیز کردن ناکافی در حین نصب

محیط عملیاتی خشن

ناخالصی های مخلوط در روان کننده

روش شناسایی:

خراش و ساییدگی در سطح مسیر

پوشیدن ناهموار

اثری از ذرات خارجی

سر و صدای بلند و نامنظم

د. خوردگی

توضیحات مفصل:

یاتاقان ها در هنگام قرار گرفتن در معرض محیط های مرطوب یا شیمیایی خورنده مستعد ابتلا به خوردگی هستند. خوردگی ساختار سطح را از بین می برد و باعث ایجاد ترک های خستگی می شود.

علل مشترک:

خرابی مهر و موم

رطوبت در هنگام استفاده یا ذخیره سازی

تماس با مواد اسیدی و قلیایی

واکنش الکتروشیمیایی باعث خوردگی میکرو جریان می شود

روش شناسایی:

لایه زنگ زدگی یا اکسید روی سطوح حلقه داخلی و بیرونی

سطح خشن عنصر نورد

صدا خفه کن در حین عمل

افزایش میزان آب در روان کننده مورد استفاده

ه. فرسایش الکتریکی / فلوت

توضیحات مفصل:

هنگامی که موتور یا اینورتر کار می کند ، جریان ممکن است از طریق یاتاقان عبور کند و تخلیه جزئی را تشکیل دهد ، و علائم منحصر به فرد راه راه یا گودال مانند را در مسیر مسابقه قرار می دهد ، که این پدیده خوردگی الکتریکی است.

علل مشترک:

زمینی ضعیف

سیستم کنترل فرکانس متغیر با فرکانس بالا مکرر یا با فرکانس بالا

تخلیه استاتیک از طریق بای پس هدایت نمی شود

روش شناسایی:

موج های منظم در جاده مسابقه ظاهر می شوند (به نام اثر "دستشویی")

سر و صدای سخت و مداوم

بدیهی است که حالت لرزش تحمل غیر طبیعی

افزایش دمای غیر طبیعی در انتهای بلبرینگ

f. خطاهای سوء استفاده / نصب

توضیحات مفصل:

استفاده از ابزارهای نادرست در حین نصب یا سوء استفاده از شافت و صندلی تحمل باعث توزیع بار ناهموار ، تسریع در سایش محلی و حتی خستگی زودرس می شود.

علل مشترک:

با استفاده از نصب چکش

استفاده نکردن از ابزارهای خاص (مانند بخاری)

خارج از مرکز یا تغییر شکل شافت یا مسکن

تناسب خیلی سست یا خیلی تنگ

روش شناسایی:

لباس محلی شدید

یاتاقان پس از نصب نمی تواند آزادانه بچرخد

سر و صدای غیرخطی در حین کار ظاهر می شود

شکست اولیه با جهت آشکار

2. تکنیک های تشخیصی

الف تجزیه و تحلیل ارتعاش

با استفاده از آنالایزر طیف برای تشخیص ارتعاشات فرکانس خاص تولید شده توسط یاتاقان در حین کار می تواند به طور موثری خستگی ، سایش یا نقص را شناسایی کند.

ب. نظارت بر انتشار صوتی

صداهای با فرکانس بالا را ضبط کنید که توسط ترک ها یا لایه برداری فلزی روی سطح بلبرینگ برای هشدار اولیه منتشر شده است.

ج. تصویربرداری حرارتی

برای بررسی توزیع دمای یاتاقان برای تعیین اینکه آیا گرمای بیش از حد اصطکاک یا روغن کاری ضعیف وجود دارد ، از یک تصویرگر حرارتی مادون قرمز استفاده کنید.

د. تجزیه و تحلیل روغن/روان کننده

برای تعیین وضعیت عملیاتی بلبرینگ ، نمونه های گریس را برای تجزیه و تحلیل ترکیب ، محتوای ذرات و سطح آلودگی آنها استخراج کنید.

ه. بازرسی بصری

رنگ ، علائم پوشیدن ، مورفولوژی Raceway و سایر علائم قابل مشاهده بلبرینگ را پس از خاموش کردن بررسی کنید.

3. اقدامات پیشگیرانه

الف روانکاری مناسب

روان کننده/گریس مناسب را مطابق توصیه سازنده انتخاب کنید

اجتناب از فشار بیش از حد یا بیش از حد (بیش از حد بروز بیش از حد می تواند باعث گرم شدن بیش از حد شود)

طبق برنامه ریزی شده ، روان کننده ها را مرتباً دوباره پر کنید یا جایگزین کنید

ب. محیط نصب تمیز

برای جلوگیری از ورود مواد خارجی از ابزارها و دستکش های تمیز استفاده کنید

بسته بندی یاتاقان را تا قبل از نصب باز نکنید

برای نصب از یک میز کار بدون گرد و غبار استفاده کنید

ج. از مهر و موم های با کیفیت بالا استفاده کنید

در محیط های مرطوب یا گرد و غبار ، مهر و موم های دو لب یا پوشش های محافظ را انتخاب کنید

به طور مرتب مهر و موم های پیری و آسیب را بررسی کنید

د. از ابزارهای ویژه نصب استفاده کنید

از ضربه زدن به بلبرینگ با چکش خودداری کنید

برای اطمینان از گسترش یکنواخت بلبرینگ از بخاری یاتاقان برای نصب داغ استفاده کنید

برای جلوگیری از آسیب از یک کشش برای حذف استفاده کنید

ه. از تراز دقیق اطمینان حاصل کنید

از یک ابزار تراز لیزر یا میکرومتر استفاده کنید تا اطمینان حاصل شود که یاتاقان به طور متمرکز نصب شده است

برای تغییر شکل پایه و شافت را بررسی کنید

f. با نشت فعلی مقابله کنید

یک بای پس جریان شافت را برای موتور نصب کنید (مانند برس کربن یا سیم پیچ سیم پیچ جریان)

اطمینان حاصل کنید که تجهیزات به خوبی پایه گذاری شده اند ، به خصوص در سیستم های اینورتر درایو $ $