1. نوع بلبرینگ:

بلبرینگ را وارد کنید در انواع مختلف موجود هستند و هر نوع ممکن است نیازهای روانکاری خاصی داشته باشد. انواع اصلی یاتاقانهای داخلی شامل بلبرینگهای ساچمهای، غلتکی و یاتاقانهای غیرقابل انکار گرد هستند. به عنوان مثال، یاتاقانهای توپی معمولاً در برنامههایی با بارهای نسبتاً کم و سرعتهای کم استفاده میشوند. این بلبرینگ ها اغلب از قبل روغن کاری شده و مهر و موم شده اند، به این معنی که نیاز به نوسازی بسیار کمتری دارند. از سوی دیگر، یاتاقانهای بیگودی برای بارهای سنگینتر طراحی شدهاند و ممکن است نیاز به روغن کاری مکرر داشته باشند. بلبرینگهای کروی غیرقابل انکار، که معمولاً در بستههایی با ناهماهنگی استفاده میشوند، برای حفظ عملکرد خود نیاز به روغن کاری دورهای دارند.

2. کاربرد:

موقعیت های کاری و محیطی که در آن بلبرینگ درج استفاده می شود، نقش قابل توجهی در تعیین فرکانس روغن کاری دارد. برنامههای با دمای بالا، بارگذاری زیاد یا سرعت بیش از حد ممکن است به روغن کاری مکرر بیشتری نیاز داشته باشند. به عنوان مثال، در ماشینهای کشاورزی که معمولاً از یاتاقانهای داخلی استفاده میشود، بستههای سنگین همراه با خاکورزی یا شخم زدن ممکن است به دلیل تودههای زیاد و تنشهای دینامیکی درگیر به روانکاری مکرر بیشتری نیاز داشته باشند. به طور مشابه، سیستم های نوار نقاله با عملکرد مداوم با سرعت بالا به روانکاری منظم برای اطمینان از عملکرد آسان نیاز دارند.

3. نوع روغن کاری:

یاتاقان های داخلی را می توان با هر دو گریس یا روغن روغن کاری کرد. گریس یک تمایل رایج برای بسیاری از برنامه ها است زیرا روانکاری طولانی مدت را ارائه می دهد و بسیار کمتر مستعد نشتی است. با این حال، انتخاب روان کننده نیز می تواند بر زبان روانکاری c تأثیر بگذارد. قوام و ویسکوزیته گریس یا روغن باید با شرایط کاری و شرایط کاری بلبرینگ مطابقت داشته باشد. به عنوان مثال، کاربردهای با دمای بالا ممکن است برای حفظ خواص روانکاری به گریس یا روغن با دمای بالا نیاز داشته باشد. رعایت توصیههای سازنده در مورد نوع روانکننده برای بالا بردن عملکرد کلی بسیار مهم است.

4. سرعت عملیات:

سرعتی که در آن یک بلبرینگ کار می کند تأثیر مستقیمی بر نیازهای روانکاری دارد. سرعتهای بالاتر گرما و اصطکاک بیشتری تولید میکنند که عمدتاً باعث تجزیه روانکننده سریعتر میشود. در نتیجه، بسته های با سرعت بالاتر ممکن است نیاز به روانکاری مکرر بیشتری داشته باشند. برای قرار دادن بلبرینگها در بستههایی با سرعتهای مختلف، شامل علاقهمندان یا وسایل نقلیه، مهم است که سرعت عملیاتی را فراموش نکنید تا فرکانس روغنکاری را بهطور دقیق تعیین کنید.

5. عوامل محیطی:

محیط عملیاتی میتواند آلایندهها و چالشهایی را معرفی کند که بر دستور کار روغنکاری تأثیر دارند. محیط های خشن، متشکل از افرادی که درجات بالایی از کثیفی، رطوبت یا قرار گرفتن در معرض مواد شیمیایی دارند، می توانند تخریب روان کننده را افزایش دهند. گرد و غبار می تواند به محفظه یاتاقان نفوذ کند، تا مواد ساینده قرار گیرد و نیاز به روغن کاری بیشتر باشد. رطوبت می تواند باعث خوردگی و در نتیجه ایمنی و روانکاری بیشتر شود. در چنین محیطهایی، بازرسیها و نگهداری معمولی حتی برای کاهش مشکلات قابلیتها بسیار مهم است.

6. توصیه های سازنده:

سازندگان یاتاقانهای درج نکات و نکات خاصی را برای محصولات خود ارائه میدهند. این پیشنهادات در درجه اول بر اساس آزمایش های قابل توجه و اطلاعات از چیدمان و مواد بلبرینگ است. تولید کنندگان نوع روان کننده، فرکانس روانکاری و شیوه های مختلف حفظ حیاتی را مشخص می کنند. برای اطمینان از عملکرد برتر و طول عمر بلبرینگ، رعایت دقیق این نکات ضروری است. انحراف از توصیه های سازنده همچنین ممکن است باعث نصب نابهنگام، گرم شدن بیش از حد یا مشکلات دیگری شود که می تواند عملکرد بلبرینگ را به خطر بیندازد.

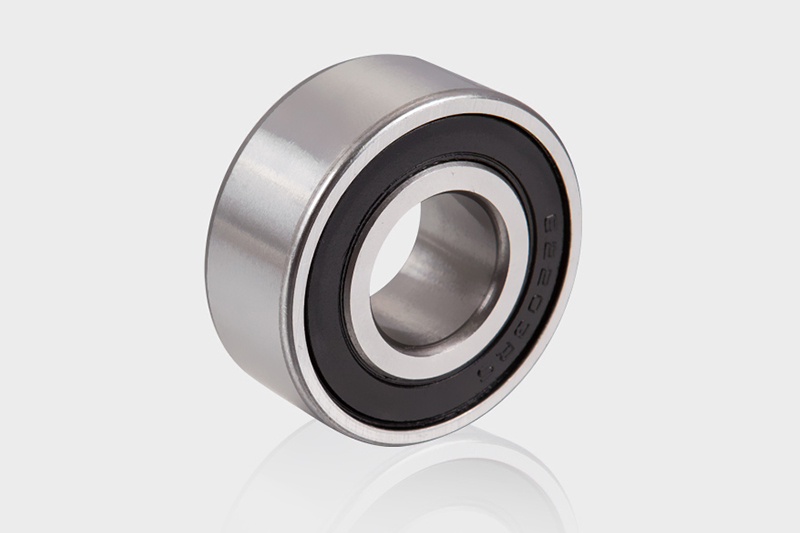

بلبرینگ داخلی حلقه یاتاقان CS سری 3